01

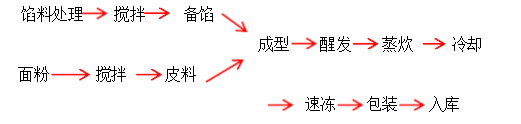

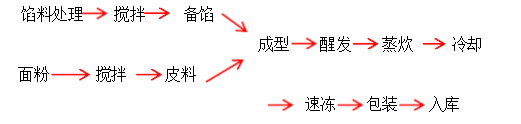

包類生產(chǎn)的工藝流程

速凍包子生產(chǎn)包括制餡、制皮、成型三個工序,其生產(chǎn)工藝流程如下:

02

速凍包子生產(chǎn)的主要工藝操作要點

1.制餡

包子在制餡方面與水餃基本相同(可參看水餃餡的制備),區(qū)別是包子餡對蔬菜和肉的顆粒尺寸比餃子餡要大些,各種調(diào)味料的調(diào)制順序同餃子餡的要求一樣。將包子餡調(diào)好后,還要加工成包子,蒸炊后,經(jīng)過有關(guān)人員品嘗,合格后方可將包子餡投放生產(chǎn)線。

2.制皮

配方:中筋面粉或饅頭包子專用粉10斤、酵母50-100克(冷凍生坯必須使用鮮酵母)、泡多源K型50-250克、佳多美K型10克、豬油30克、白糖200克、食用鹽10-20克、25-30℃溫水5斤。

配方:中筋面粉或饅頭包子專用粉10斤、酵母50-100克(冷凍生坯必須使用鮮酵母)、泡多源K型50-250克、佳多美K型10克、豬油30克、白糖200克、食用鹽10-20克、25-30℃溫水5斤。

泡多源K型可使包子膨松個大、不易塌陷,佳多美K能使包子速凍不裂口、防止脫水干縮。包子制皮所使用的面粉與水餃不同,主要區(qū)別在面筋的含量,包子要求面筋含量為26%~28%,蛋白質(zhì)含量在11.5%~13%之間,制的面團(tuán)的評價值為46~50,一般使用中筋面粉。包子皮料的攪拌也有別于水餃皮:首先在和面機(jī)的選擇上有區(qū)別,因為包子皮放有發(fā)酵粉,特別是在溫度較高的天氣條件下,皮料容易發(fā)酵,因此要求和面機(jī)的轉(zhuǎn)速要快,不會發(fā)熱;其次皮料的配料上也有很大區(qū)別,除了發(fā)酵粉外,包子皮多添加有白糖和豬油,添加豬油的作用是提高包子表面的光澤度,另外添加了豬油的包子在冷卻時表面不易發(fā)干發(fā)裂;包子皮在攪拌時下料順序也要引起重視,發(fā)酵粉首先要和面粉先行攪拌,使發(fā)酵粉充分均勻地分布于面粉中,鹽和白糖要先溶解于水或冰水中再加入,在包子皮的攪拌已八成完成的時候才能添加豬油,攪拌的最后檢驗標(biāo)準(zhǔn)與水餃皮相似。 壓延工序?qū)Π悠碚f非常重要,如果沒有壓延或壓延時間不夠,包子皮中的空氣沒有驅(qū)趕干凈,留有空氣的包子皮經(jīng)醒發(fā)蒸炊后表皮有明顯的氣泡,冷卻后氣泡皺縮形成疤紋,嚴(yán)重影響外觀。一個簡單的檢驗壓延時間是否合適的辦法就是聽聲音,如果皮料在壓延沒有氣泡破裂的聲音,說明已基本驅(qū)趕凈面皮中的空氣。

3.成型

包類的成型采用有手工和機(jī)械兩種方式,機(jī)械成型要求餡料較干,面皮略硬,因此與手工包子相比,不耐蒸、不耐咬,皮質(zhì)較差等特點。手工包子皮薄餡多有湯汁,耐蒸、耐咬,但個體大小差異大,外觀較粗糙,衛(wèi)生條件也不容易控制,手工包子對環(huán)境的衛(wèi)生條件及工人的熟練程度要求嚴(yán)格,因此手工包子與機(jī)加工包子都有一定的市場份額。機(jī)制包子最主要的控制因素是成型速度,成型環(huán)境最好能維持恒溫,環(huán)境溫度的波動不能太大。

4.醒發(fā)

醒發(fā)是包子生產(chǎn)過程中最重要和最難以控制的工序。接種一定量活性干酵母的包子面皮在較大溫度范圍內(nèi)都可以發(fā)酵,一般是溫度越高發(fā)酵越快,但發(fā)酵的關(guān)鍵在于面團(tuán)的發(fā)酵質(zhì)量,同樣面團(tuán)的發(fā)酵過程也受到相對濕度的影響,濕度高,表面水分太多,會造成表層糊化、起泡,甚至塌陷;濕度太小,發(fā)酵過程會出現(xiàn)干裂,蒸炊后,裂口較多,增加次品率。 現(xiàn)代的工業(yè)化生產(chǎn)一般多采用干酵母發(fā)酵法,發(fā)酵速度快,發(fā)酵條件嚴(yán)格,其中決定發(fā)酵效果的兩個因素是溫度和濕度,實踐證明40℃的溫度和71%的相對濕度較為理想,但在實際生產(chǎn)過程還要根據(jù)天氣情況和成型速度對發(fā)酵時間作適當(dāng)?shù)恼{(diào)整,一般為30~40min,包子的發(fā)酵是一種有生命運動的過程,各個環(huán)境因素沒有控制好,就可能造成發(fā)酵的失敗。 在操作發(fā)酵這道工序過程中歸結(jié)起來應(yīng)注意以下幾個問題:首先是溫度和濕度的控制,溫度和濕度存在統(tǒng)一和對立,它們之間并不是可以隨機(jī)組合,基本上呈類反比關(guān)系,溫度越高濕度會相對較低,特別在氣溫較低、空氣又很干燥的條件下,一方面要求溫度要高,一方面又要求濕度要大,兩者的矛盾相對就比較突出,發(fā)酵箱往往沒有辦法調(diào)節(jié)到所需要的對應(yīng)關(guān)系量,此時常常需要采用往蒸箱地面潑熱水的方法來提高溫度和濕度。其次是發(fā)酵終點的判斷,因為發(fā)酵是酵母在達(dá)到一定溫度(37℃)時開始的膨脹運動,受到環(huán)境因素的影響較大,因此根據(jù)客觀的具體情況作出一些判斷也很重要,判斷的方法可以用觸壓法。快到發(fā)酵終點時,用手去輕壓,如果有以下兩個特點說明發(fā)酵效果就好:其一是表皮會粘手,手壓下去拉回來時會有拉絲的感覺;其二是手壓下去放手后,表皮的凹口會自動彈起,并恢復(fù)原狀。此外是發(fā)酵過程的穩(wěn)定性,包子皮在發(fā)酵的過程中不能對其作大的振動,特別是發(fā)酵后期,一旦振動了,發(fā)酵當(dāng)時看不出有什么異樣,但蒸炊后就會出現(xiàn)“死包”,即表皮皺縮變硬,個體縮小,不能食用。 醒發(fā)是在醒發(fā)箱里完成的,因此好的醒發(fā)箱也很關(guān)鍵,醒發(fā)設(shè)備顯示的溫度和相對濕度要和箱體中心實際數(shù)據(jù)一致。

5.蒸炊

蒸炊就是對已發(fā)酵好的包子進(jìn)行蒸熟的過程。蒸炊的時間和包子的大小,進(jìn)箱的蒸氣壓力、蒸箱的密閉性都有關(guān)系。一般包類的蒸炊壓力不宜太大,0.04~0.06MPa的壓力蒸炊10~15min就可以了。但如果生產(chǎn)叉燒包則例外,叉燒包要求裂口呈四瓣花狀,因此在蒸炊叉燒包時,進(jìn)箱的蒸氣壓力要達(dá)到0.1MPa以上。在蒸炊包子時經(jīng)常會出現(xiàn)幾個問題:一是表面起泡,出現(xiàn)表面起泡的原因有幾個方面,可能由于面皮沒有壓延好使皮內(nèi)留有室氣,蒸箱內(nèi)水汽大多也會使蒸出的包子表面起泡。 此外如果發(fā)酵過度也會使表面出現(xiàn)不光滑甚至起泡。二是塌陷問題,特別是個體較大的包子如果設(shè)有控制好有關(guān)條件很容易出現(xiàn)塌陷現(xiàn)象,其原因可能是進(jìn)箱氣壓大大,在蒸炊的瞬間就出現(xiàn)塌陷, 還有發(fā)酵過度也會出現(xiàn)塌陷的可能。三是死包問題,或者說是燙傷,其現(xiàn)象是包類蒸炊后出現(xiàn)皺縮,顏色發(fā)黑、發(fā)暗,個體變硬,不能食用。出現(xiàn)這類問題的原因主要有兩個:一個是蒸箱和架車或放包子的盆子積有較多的水珠,蒸炊時受熱的水珠滴到下層的包子表面使其被燙傷;另一個是面粉的筋性不好,面筋不夠強,易斷,蒸炊時在一定壓力下出現(xiàn)斷裂而使整個包類皺宿。同時要注意包子類也不要反復(fù)冷凍,食用時也無須解凍。

6.冷卻

包子類食品速凍前必須冷卻, 速凍前的冷卻工序是保證包子類品質(zhì)的重要因素 。冷卻時要用風(fēng)扇吹涼,其目的是吹干包子表面的水珠。如果沒有進(jìn)行冷卻這個工序,而是直接進(jìn)行速凍,會使包子表面馬上形成一層冰層或水花,包子的光澤度會被破壞,致使表面不光滑。另外如果包子還是熱的就進(jìn)行速凍,會出現(xiàn)表面已經(jīng)凍硬而中心不容易凍硬,使得包子容易變質(zhì),特別是肉類包,餡料很容易變味發(fā)酸。

7.速凍

經(jīng)過冷卻的包子迅速進(jìn)入速凍機(jī),30min完成凍結(jié)過程,使中心溫度達(dá)到-18C。

8.包裝入庫

包子類速凍后要求快速棟凍藏。因為包類特別容易解凍,解凍后馬上就會變形,影響產(chǎn)品質(zhì)量。

免責(zé)聲明:本資料來源于網(wǎng)絡(luò),如果侵犯了你的版權(quán)或其他權(quán)利,請作者或權(quán)利人持權(quán)屬證明與本網(wǎng)聯(lián)系,我們將及時更正或刪除。

魯公網(wǎng)安備 37083202370913號

魯公網(wǎng)安備 37083202370913號